Schubert Additive Solutions a développé une toute nouvelle imprimante 3D pour ses clients.

Qualité d’emballage améliorée, délai rapide de mise sur le marché

« De nombreux produits du secteur des biens de consommation sont difficiles à emballer du fait de leur forme. L’adaptation aux marchandises des pinces traditionnelles équipant la machine d’emballage n’est parfois pas optimale et il peut arriver que les pinces perdent des produits au cours du processus d’emballage », explique Conrad Zanzinger. La situation est différente lorsque les outils sont parfaitement adaptés à l’aliment ou au produit cosmétique grâce à l’impression 3D. Le processus à l’intérieur de la machine se déroule non seulement de manière plus sûre, mais il donne lieu à moins de rejets, car les produits sont placés correctement dans l’emballage et ne glissent pas de la pince de l’outil. Un avantage supplémentaire de l’impression 3D pour les fabricants de produits de grande consommation est sa grande flexibilité, qui permet de réduire le temps de mise sur le marché. Si de nouveaux produits sont ajoutés à la gamme, les entreprises de production peuvent imprimer elles-mêmes leurs pièces de format et ne doivent pas attendre que les outils correspondants soient fabriqués et livrés par une entreprise externe. Cet aspect est particulièrement important dans les secteurs B2C, car de nouveaux produits sont développés et mis sur le marché en permanence, tout au long de l’année. Même les produits saisonniers de Pâques, d’été ou de Noël ne posent plus de problème lors de l’emballage : le changement rapide de l’outil, qui est parfaitement adapté au produit grâce à l’impression 3D, accélère également le changement de production.

La forme organique des ventouses aspirantes assure chez Heinrichsthaler un parfait maintien au niveau des emballages souples en plastique.

Grâce aux outils de robots 3D, le fabricant français de biscuits fins Bijou emballe en toute sécurité ses madeleines et autres petits gâteaux et biscuits dans différentes boîtes en métal aux formes originales.

Qualité d’impression élevée et constante

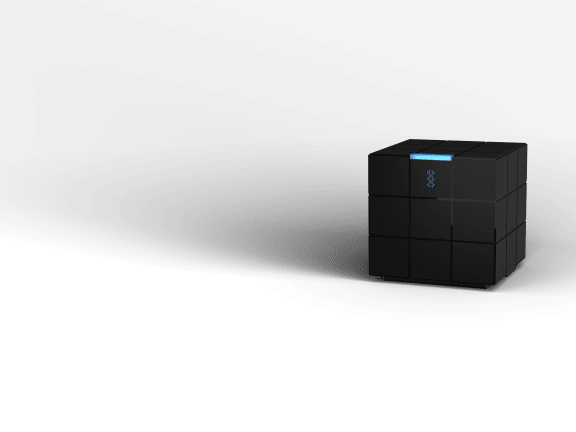

Avec la nouvelle imprimante PARTBOX, la priorité pour les développeurs de Schubert Additive Solutions était de concevoir une solution très simple, pouvant être utilisée par chacun sans grand savoir-faire. « Nous rendons ainsi les avantages de la fabrication additive accessibles à tous », explique Conrad Zanzinger. Si le client possède une machine Schubert, il peut appeler les tâches d’impression pour les pièces correspondantes sur la plate-forme de streaming PARTBOX. Dans le cas où de nouveaux produits doivent être traités sur la machine, Schubert développe les pièces de format adaptées et télécharge ensuite la tâche d’impression sur la PARTBOX. « Ainsi, le client peut tout simplement imprimer la pièce dont il a besoin dans son entreprise avec notre imprimante développée en interne », explique Conrad Zanzinger. L’imprimante PARTBOX offre une qualité d’impression élevée et constante, ce qui améliore encore la sécurité des processus au sein des machines d’emballage et donc, l’efficience du processus d’emballage pour les clients. Grâce à l’utilisation de composants de haute précision tels qu’un cadre en aluminium fraisé, des vis à billes et une technique de guidage particulière, la tête d’impression est positionnée avec précision. Schubert garantit le dosage exact du filament grâce à une extrudeuse à extrusion directe. Un capot recouvrant l’appareil élimine les influences environnementales, telles que chaleur ou encrassement.

La PARTBOX de Schubert Additive Solutions est universelle ; elle permet de fabriquer non seulement des pièces pour les machines d’emballage Schubert, mais aussi pour les machines d’autres constructeurs, de même que des pièces conçues par l’entreprise elle-même. « Notre plateforme de streaming et l’imprimante garantissent ainsi aux producteurs de biens de consommation la disponibilité la plus rapide tout au long du processus. En vue de la fabrication d’outils, ils n’ont justement pas besoin d’une imprimante individuelle pour chaque étape de la production. Avec PARTBOX, ils bénéficient de l’équipement optimal », explique Conrad Zanzinger. « En même temps, nos clients bénéficient d’une grande sécurité des données et d’une grande facilité d’utilisation ».

Plastique partbox black – conforme aux normes alimentaires et sans risque pour la santé

Toutes les pièces destinées à entrer en contact avec des denrées alimentaires, des confiseries ou des cosmétiques doivent bien entendu être certifiées en conséquence. Pour la fabrication de pièces de rechange, c’est-à-dire de tous les composants entrant en contact avec les produits lors du processus d’emballage, la résistance à l’usure du matériau plastique est essentielle. Avec le plastique PARTBOX Black, Schubert Additive Solutions fournit le matériau d’impression adapté aux pièces imprimées en 3D. La différence avec les filaments disponibles sur le marché réside dans un polyamide optimisé pour le procédé d’impression FDM (modélisation par dépôt en fusion). Le matériau est conforme aux normes alimentaires et détectable au moyen d’un détecteur de métaux. En outre, PARTBOX Black présente de bonnes propriétés mécaniques et une résistance élevée aux chocs thermiques. Cela permet d’obtenir des surfaces très lisses lors du processus d’impression.

Avec sa propre plate-forme de streaming et sa propre imprimante, la PARTBOX de Schubert constitue désormais un système complet qui permet aussi aux fabricants de produits de grande consommation de produire des composants disponibles à très court terme directement dans leur propre entreprise – et ce, avec une grande sécurité des données lors de la transmission et de l’utilisation des données 3D. Grâce au processus numérique, les clients économisent des coûts de processus, des frais d’expédition et des coûts de stockage et peuvent renforcer leur position sur le marché.