Schubert Additive Solutions hat einen vollständig neuen 3D-Drucker für seine Kunden entwickelt.

BESSERE VERPACKUNGSQUALITÄT, KURZE TIME-TO-MARKET

„Viele Produkte aus dem Konsumgüterbereich sind aufgrund ihrer Form nur schwer zu verpacken. Herkömmliche Greifer in der Verpackungsmaschine sind manchmal nicht optimal auf die Ware abgestimmt und es kann sein, dass sie Produkte im Verpackungsprozess verlieren“, erklärt Conrad Zanzinger. Anders ist das, wenn die Werkzeuge dank 3D-Druck perfekt auf das Lebensmittel oder das Kosmetikprodukt abgestimmt sind. Der Prozess in der Maschine läuft nicht nur sicherer ab, sondern es entsteht auch weniger Ausschuss, da die Produkte sicher in der Verpackung landen und nicht aus dem Griff des Werkzeugteils rutschen. Ein weiterer Vorteil, der sich durch den 3D-Druck für die FMCG-Hersteller (Fast Moving Consumer Goods) ergibt, ist die große Flexibilität, die eine kurze Time-to-Market erlaubt. Werden neue Produkte ins Sortiment aufgenommen, können sich produzierende Betriebe ihre Formatteile selbst drucken und müssen nicht warten, bis die entsprechenden Werkzeuge von einer externen Firma hergestellt und geliefert werden. Vor allem dieser Aspekt ist in den B2C-Branchen besonders wichtig, da permanent über das Jahr hinweg neue Produkte entwickelt werden und auf den Markt kommen. Auch Saisonprodukte zu Ostern, im Sommer oder zur Weihnachtszeit stellen beim Verpacken kein Problem mehr dar: Der schnelle Austausch des Werkzeugs, das dank 3D-Druck optimal auf das Produkt abgestimmt ist, beschleunigt auch die Produktionsumstellung.

Die organische Form der Vakuumsauger sorgt bei Heinrichsthaler für einen perfekten Halt an den weichen Kunststoffverpackungen der Grillkäsetaler.

Der Feingebäckhersteller Bijou verpackt seine Madeleines und andere süße Backwaren dank der 3D-Roboterwerkzeuge sicher in verschiedene Blechdosen mit ungewöhnlichen Formen.

Gleichmäßig hohe Druckqualität

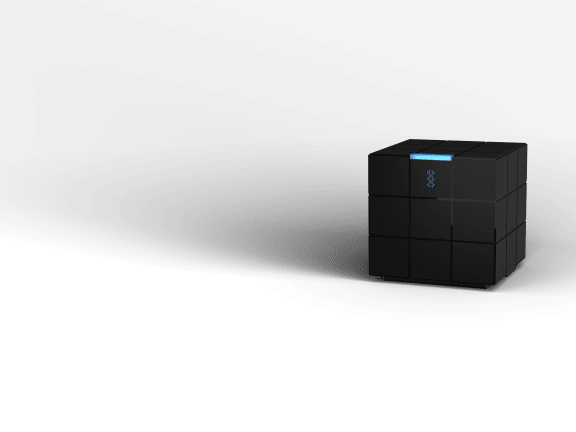

Wichtig war den Entwicklern von Schubert Additive Solutions bei dem neuen PARTBOX-Drucker, eine sehr einfache Lösung zu gestalten, die ohne großes Know-how von jedem genutzt werden kann. „Damit machen wir die Vorteile der additiven Fertigung für jeden zugänglich“, sagt Conrad Zanzinger. Besitzt der Kunde eine Maschine von Schubert, kann er die Druckjobs für die dazugehörigen Teile auf der Streaming-Plattform PARTBOX abrufen. Sollen neue Produkte auf der Maschine verarbeitet werden, entwickelt Schubert passende Formatteile und lädt dann den Druckjob auf die PARTBOX hoch. „So kann der Kunde ganz einfach in seinem Unternehmen mit unserem selbstentwickelten Drucker das benötigte Teil drucken“, so Conrad Zanzinger. Der PARTBOX-Drucker bietet eine gleichmäßig hohe Druckqualität, was die Prozesssicherheit innerhalb der Verpackungsmaschinen und damit die Effizienz im Verpackungsprozess für Kunden noch einmal verbessert. Durch den Einsatz von hochpräzisen Komponenten wie einem gefrästen Aluminiumrahmen, Kugelumlaufspindeln und einer besonderen Führungstechnik wird der Druckkopf exakt positioniert. Die genaue Dosierung des Filaments stellt Schubert durch einen Extruder mit Direktextrusion sicher. Eine Haube über dem Gerät schließt Umgebungseinflüsse wie Wärme oder Schmutz aus.

Die PARTBOX von Schubert Additive Solution ist universell einsetzbar, so können nicht nur Teile für Schubert-Verpackungsmaschinen hergestellt werden, sondern auch jene von anderen Maschinenbauern sowie selbst konstruierte Teile. „Unsere Streaming-Plattform und der Drucker garantieren Konsumgüterproduzenten damit die schnellste Verfügbarkeit über den ganzen Prozess hinweg. Für die Herstellung von Werkzeugen benötigen sie eben nicht für jeden Produktionsabschnitt einen individuellen Drucker. Mit der PARTBOX sind sie bestens versorgt“, erklärt Conrad Zanzinger. „Gleichzeitig profitieren unsere Kunden von einer hohen Datensicherheit und einer leichten Bedienung.“

KUNSTSTOFF PARTBOX BLACK – LEBENSMITTELKONFORM UND UNBEDENKLICH

Alle Teile, die für den Kontakt mit Lebensmitteln, Süßwaren oder Kosmetik bestimmt sind, müssen natürlich entsprechend zertifiziert sein. Besonders für die Fertigung von Ersatzteilen – eben alles, was beim Verpackungsprozess mit den Produkten in Berührung kommt – ist es wichtig, dass das Kunststoffmaterial verschleißfest ist. Schubert Additive Solutions liefert mit dem Kunststoff PARTBOX Black das passende Druckmaterial zu den 3D-Druckteilen. Der Unterschied zu marktüblichen Filamenten liegt in einem für das FDM-Druckverfahren (Fused Deposition Modeling) optimierten Polyamid. Das Material ist lebensmittelkonform und mit einem Metalldetektor detektierbar. Darüber hinaus weist PARTBOX Black gute mechanische Eigenschaften und eine hohe Temperaturbeständigkeit auf. Dadurch können im Druckprozess sehr glatte Oberflächen erzielt werden.

Mit eigener Streaming-Plattform und eigenem Drucker ist die PARTBOX von Schubert jetzt ein Gesamtsystem, das es auch FMCG-Herstellern ermöglicht, Bauteile mit schnellstmöglicher Verfügbarkeit direkt im eigenen Betrieb zu produzieren – und das bei einer hohen Datensicherheit bei der Übertragung und der Nutzung der 3D-Daten. Durch den digitalen Prozess sparen die Kunden Prozesskosten, Versandkosten und Lagerhaltungskosten und können sich stärker am Markt behaupten.