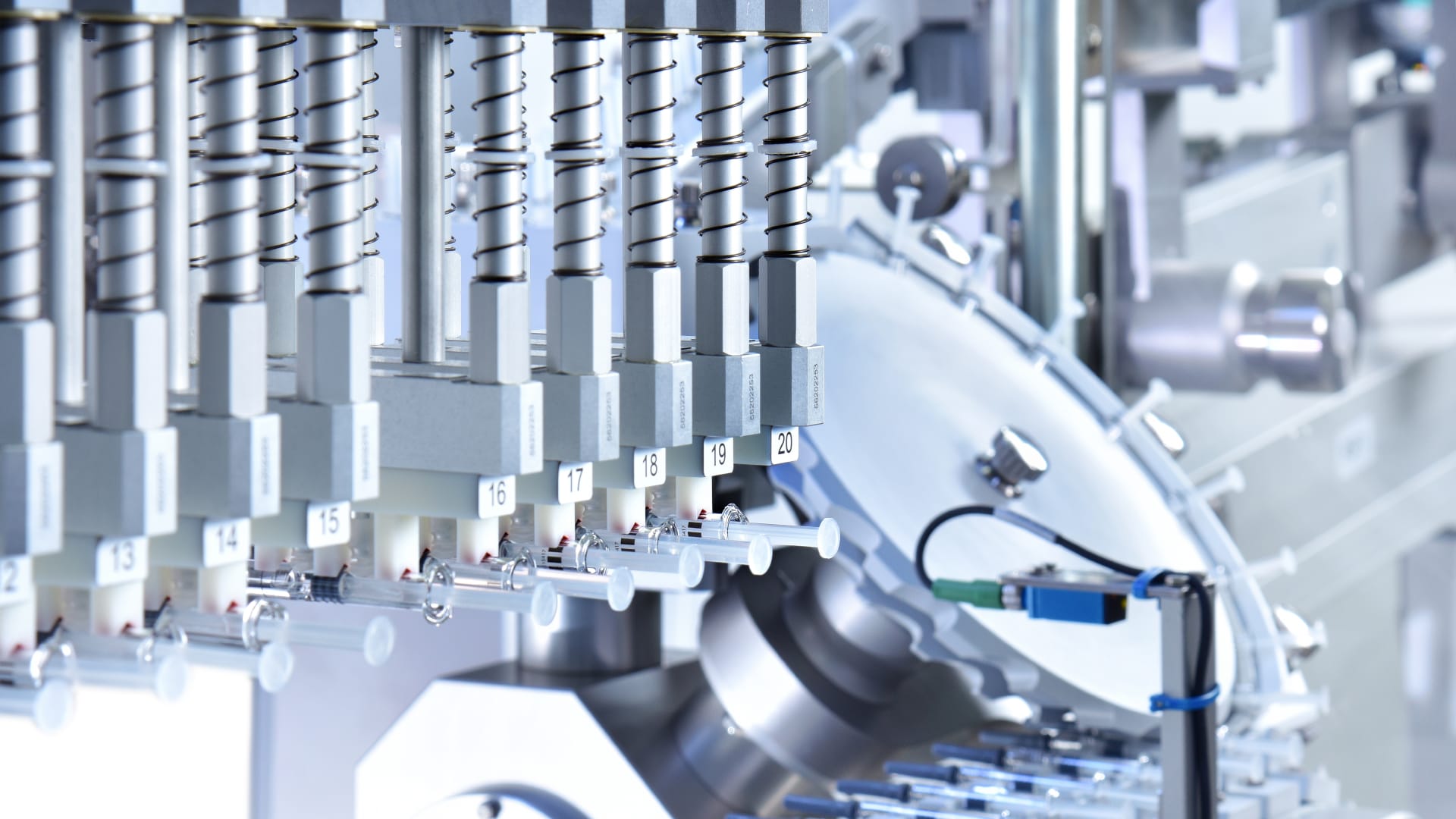

400 Spritzen pro Minute im Gesamtprozess sicher verarbeitet:

Wenn die Grippezeit bevorsteht, müssen die jährlich neu entwickelten Impfstoffe gegen die jeweils aktuellen Mutationen des Influenza-Virus innerhalb kürzester Zeit in millionenfachen Impfdosen verfügbar sein. Um die zweimal jährlich hochgefahrene Produktion seiner Grippeschutzimpfung schneller und sicherer zu gestalten, entschied sich ein großes, international agierendes Pharmaunternehmen für die Kooperation mit Schubert-Pharma. Mit leistungsstarken Sternrädern und Robotiken ermöglicht die innovative Zuführanlage des Verpackungsmaschinenherstellers hohe Leistungen bei gleichzeitig äußerst schonendem Produkthandling.

Der Herstellprozess ist zweimal im Jahr notwendig, weil die Grippesaison in der nördlichen und südlichen Hemisphäre zu unterschiedlichen Jahreszeiten aufkommt. Bei der Produktion kommt es dabei aufs Tempo an: Aufgrund der Vorlaufzeit zur Anpassung des Impfstoffs an neue Erregerstämme bleibt nicht viel Zeit zwischen der Entwicklung des passenden Medikaments und der Grippewelle. Zudem werden die wertvollen Impfdosen in verschiedene Spritzentypen aus Glas gefüllt, was einen schonenden Verpackungsprozess erfordert, damit die empfindlichen Glaskörper keinen Schaden nehmen. Diese Aufgabe übernahmen bisher Pick-and-Place-Roboter, die über eine lose Zuführung jeweils zweimal fünf Spritzen entgegengesetzt zueinander in einem Tray verpackten. Neben der signifikanten Erhöhung der Verarbeitungsgeschwindigkeit war dem Pharmahersteller das produktschonende Handling und die Vermeidung von Glasbruch besonders wichtig – die gesteigerte Leistung sollte nicht mit einem höheren Ausschuss einhergehen.